Areia cromada de baixa turbidez para fundição

A areia cromada de baixa turbidez para fundição funciona bem para peças fundidas de paredes espessas. O enrugamento da fundição e os defeitos pesados do couro de grandes peças fundidas de paredes espessas sempre foram um problema que atormentava as empresas de fundição. Mesmo o uso de areia de cromita com desempenho superior está sujeito a defeitos difíceis de limpar. No entanto, por meio de uma série de métodos de controle técnico e de material, a qualidade de fundidos de paredes espessas grandes pode ser efetivamente melhorada.

O minério de cromita natural é geralmente encontrado em rochas ígneas, e seu principal componente é o óxido de Fe-Cr. O cristal de areia de cromita é uma estrutura cúbica regular e complexa, composta por oito estruturas básicas para formar uma partícula cristalina. A areia de cromita usada para areia bruta de fundição deve ter um teor de cromo superior a 46% e um teor de ferro inferior a 30%. A areia de cromita para fundição tem desempenho superior de transferência de calor, boa resistência à molhabilidade e um coeficiente de expansão térmica menor do que areia de sílica, areia de azeitona e próximo à areia de zircônio.

Durante o processo de fundição, à medida que a temperatura da areia de moldagem sobe acima de 1250 graus, o volume da areia aumenta. E o ferro do minério de cromo gruda. Após o resfriamento, o ar entra na camada intermediária entre a areia de moldagem e o aço fundido, e o ferro aderido formará uma camada de pele enrugada (pele pesada).

Neste momento, as seguintes medidas devem ser tomadas para melhorar o fenômeno do couro pesado:

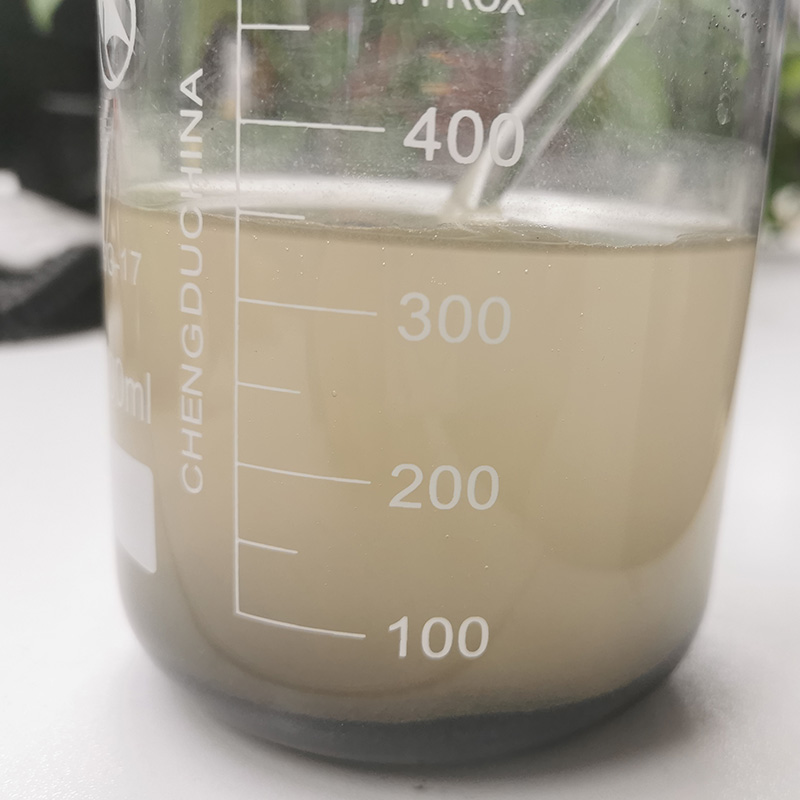

Escolha areia de cromita limpa, a turbidez da areia de cromita deve ser inferior a 150 ppm. Além disso, o teor de SiO2 deve ser inferior a 1%.

Para fundidos com um módulo de fundição de mais de 5 mm, a temperatura de vazamento deve ser controlada em 30-50 graus acima da linha liquidus, tanto quanto possível.

A espessura da areia da superfície de fundição não deve ser inferior a 5-10 cm. Enquanto isso, a mistura da areia de superfície e a areia de fundo da areia de sílica devem ser evitadas.

A quantidade de aglutinante de resina pode chegar a 30-50% de areia de sílica nas mesmas condições.

O teor de oxigênio do aço fundido é inferior a 10 ppm.

O revestimento em pó de zircônio na superfície da areia do núcleo deve ser pintado duas vezes. Após a primeira demão, a segunda camada será aplicada após a secagem.

Através da implementação do método acima, o enrugamento e os defeitos de pele pesada de peças fundidas de paredes espessas podem ser efetivamente melhorados. Além disso, pode reduzir a carga de trabalho de limpeza de superfície subseqüente das peças fundidas. No geral, a areia de cromita com baixa turbidez, baixo teor de silício e alto teor de cromo desempenha um papel vital na fundição de grandes fundidos.