Por que escolher areia de cromita para fundição?

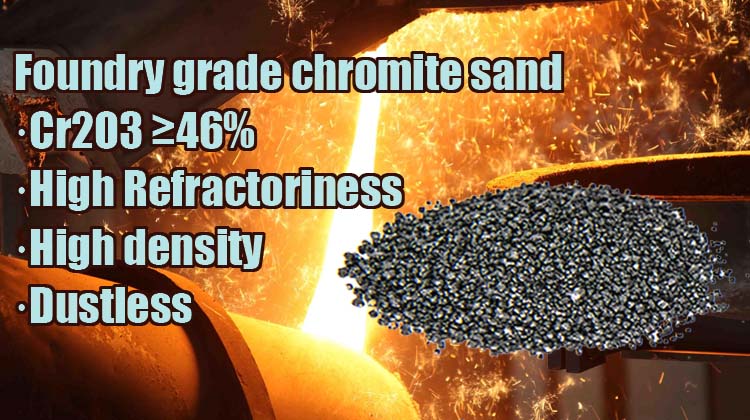

A areia de cromita (areia de minério de cromita) é frequentemente usada como areia de moldagem para peças fundidas de aço de paredes grossas. Tem as características de alta temperatura de sinterização e forte resistência à penetração de aço líquido. É aplicável à areia de óxido de cromo e ferro, que pode evitar a maior parte da aderência mecânica e química da areia. Assim, pode fazer com que as peças fundidas obtenham qualidade de superfície lisa e limpa. A areia de cromita é muito popular em campos de fundição de aço pesado. No entanto, em alguns casos com resina furana de endurecimento ácido ou processo de vidro de água de fundição de aço inoxidável, o minério de cromita também terá o defeito de aderência da areia “esmaltado”. O uso de areia de cromita sul-africana de excelente qualidade pode efetivamente reduzir esse defeito.

A pesquisa mostra que a areia ligada ao esmalte produzida na superfície de peças fundidas de aço grossas e grandes geralmente se deve à decomposição do FeO do minério de cromita em altas temperaturas, que reage quimicamente com o elemento Cr no aço fundido (para peças fundidas de aço com alto teor de cromo ) ou o filme de carbonização da resina na superfície da areia de face. Esta reação de oxidação-redução reduz o óxido de ferro na areia de cromita para formar ferro fundido. O ferro fundido é misturado com partículas de minério de cromo para formar uma mistura densa de cermet após resfriar e aderir à superfície da peça fundida, resultando no defeito de aderência da areia “glaze”. Portanto, o teor de ferro na areia cromada deve ser controlado para evitar essa situação.

No processo de geração de minério de cromita, é particularmente importante lavar e separar magneticamente a areia bruta do minério de cromita da África do Sul. O processo de lavagem com água pode remover a pele amarela SiO2, sedimentos e impurezas da areia bruta. O processo de separação magnética pode remover o excesso de ferro, magnetismo e silício e controlar o teor de FeO em 26,5%, o teor de SiO2 em 1% e a turbidez em 0,2%.